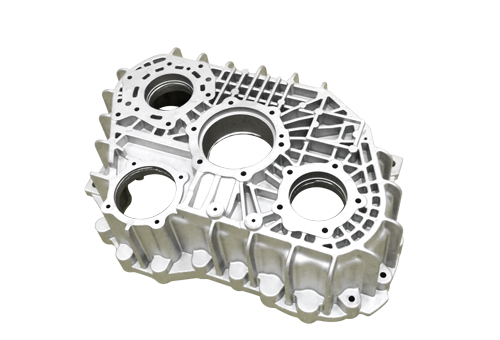

一旦工件对齐并调试好程序,工件就可以进入自动加工阶段。在自动化加工过程中,操作人员需要对切削过程进行监控,以防止异常切削导致工件出现质量问题等事故,主要考虑以下方面来监控断开过程。

(1)刀具监控,刀具的质量很大程度上影响着工件的加工质量。在自动化加工/切削过程中,需要通过声音监控、切削时间控制、切削时暂停检查、工件表面分析等方法来判断刀具的正常磨损情况和异常损坏情况。

(2)噪声监测,刀具切削工件的声音一般是平稳的、连续的。在开始切削时机床运动平稳,随着切削过程的进行,工件上的硬点、刀具磨损和刀夹会使切削过程不稳定,导致出现震动,加工声音也会发生相应的变化。这时要及时调整切削量和切削条件,如果调整效果不明显,请将机床挂起,检查刀具和工件的状况。

(3)精加工过程的监控,这时要注意加工表面积屑瘤的影响。加工型腔时,需要注意过切和切角,因此要特别注意调整切削液喷射位置,使加工表面始终处于最佳冷却状态。二是要注意工件的加工表面质量,调整切削量,尽量避免质量变化。

(4)监控粗加工,在机床的自动加工过程中,需要观察自动加工过程中切削负荷的变化,并根据机床的承载能力调整切削量,以最大限度地提高机床的效率。

2641 阅读