刀具磨损是切削加工中的基本问题之一。了解刀具磨损的形式和原因,可以帮助我们在数控加工中延长刀具寿命,避免数控加工中的异常。

刀具磨损的不同原因

在金属切削加工中,切屑沿刀具前刀面高速滑移所产生的热量和摩擦,使刀具处于一种非常具有挑战性的加工环境中。造成刀具磨损的机理如下:

1)机械力:刀片切削刃上的机械压力导致断裂。

2)热量:在刀片切削刃上,温度变化引起裂纹,热量引起塑性变形 。

3)化学反应:硬质合金与工件材料之间的化学反应引起磨损。

4)研磨:在铸铁中,SiC夹杂物会磨损刀片的切削刃。

5)粘附:对于粘性材料,形成积屑层/积屑瘤。

刀具磨损的9种形式及应对措施

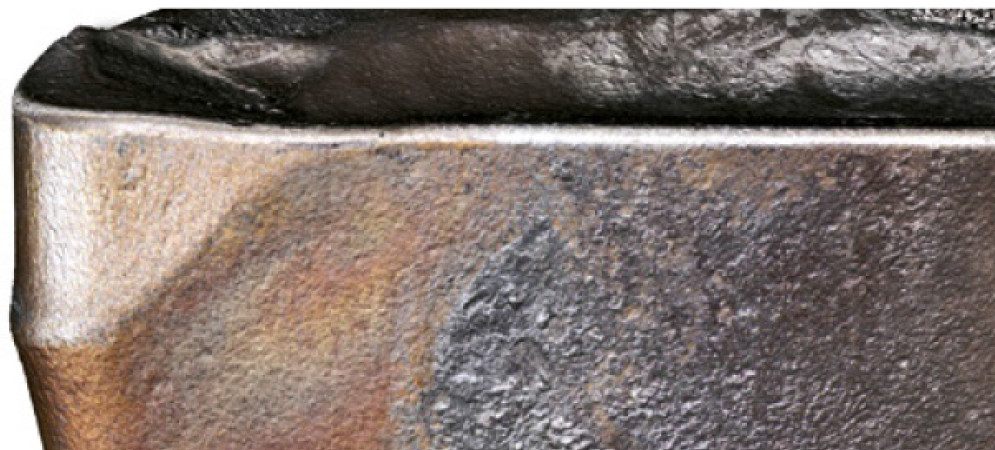

1)后刀面磨损

后刀面磨损是最常见的磨损类型之一,发生在刀片 (刀具) 的后刀面。

原因:切削加工时,与工件材料表面的摩擦会导致后刀面的刀具材料损耗。磨损通常从刃线开始并向下发展。

应对措施:降低切削速度,同时提高进给量,这样可以在保证生产率的同时延长刀具寿命。

2)月牙洼磨损

原因:切屑与刀片 (刀具) 前刀面的接触引起月牙洼磨损,这是一种化学反应。

应对措施:降低切削速度,并选择具有正确槽型和更耐磨涂层的刀片 (刀具) 将可延长刀具寿命。

3)塑性变形

切削刃下塌

切削刃凹陷

塑性变形是指切削刃形状发生永久性变化,切削刃出现向内变形 (切削刃凹陷) 或向下变形 (切削刃下塌)。

原因:切削刃在高切削力和高温下处于应力状态,超过了刀具材料的屈服强度和温度。

应对措施:采用热硬度较高的材料可以解决塑性变形问题。涂层提高刀片 (刀具) 的抗塑性变形能力。

4)涂层剥落

涂层剥落通常发生在加工具有粘结特性的材料时。

原因:粘附载荷会逐渐发展,切削刃将承受拉应力。这会导致涂层分离,露出底层或基体。

应对措施:提高切削速度并选择涂层较薄的刀片,可以减少刀具的涂层剥落。

5)裂纹

裂纹是破裂形成新边界表面的狭窄裂纹。有些裂纹仅限于涂层,而有些裂纹则会向下传播到基体中。梳状裂纹大致垂直于刃线,通常是热裂纹。

原因:由于温度快速波动而形成梳状裂纹。

应对措施:为防止这种情况,可以使用更坚韧的刀片材料,并使用大量冷却液或者根本不使用冷却液。

6)崩刃

崩刃包括刃线的轻微损坏。崩刃与断裂的区别在于崩刃后刀片仍然可以使用。

原因:磨损状态的组合都可能导致崩刃。然而,最常见的是热机械和粘附。

应对措施:根据导致崩刃发生的磨损状态,可以采取不同的预防措施来尽量减少崩刃。

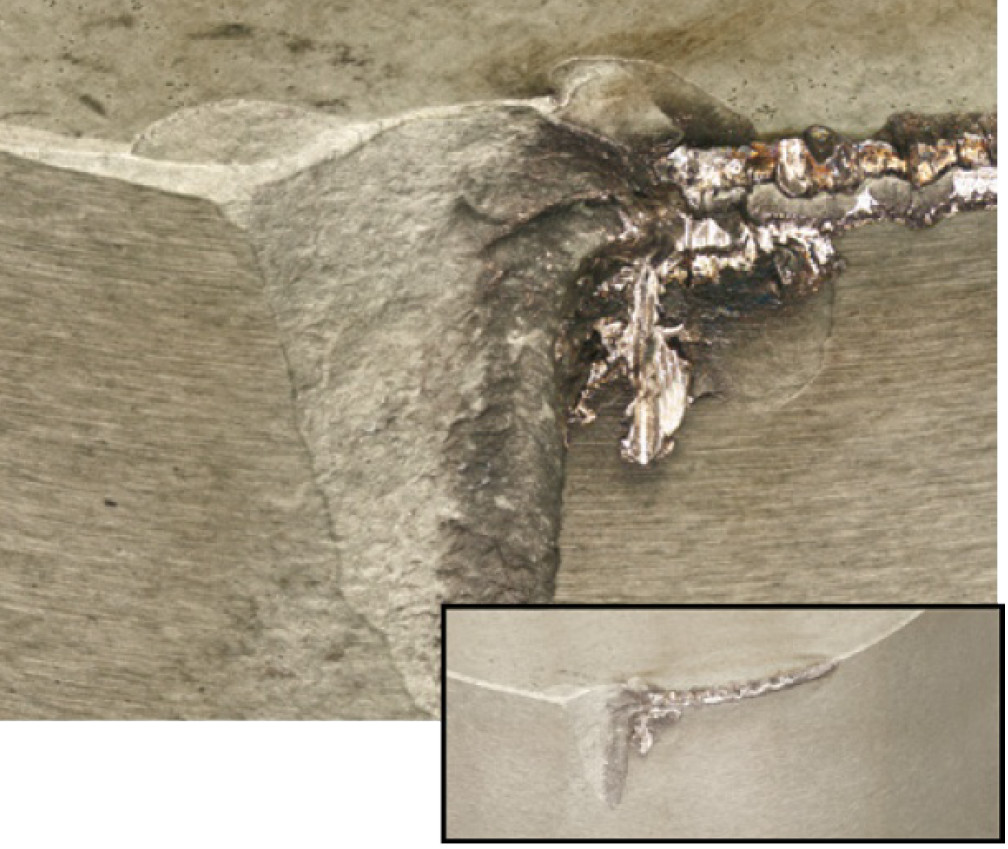

7)沟槽磨损

沟槽磨损的特点是在最大切深出现过度的局部损坏,但这也可能发生在副切削刃上。

原因:这取决于化学磨损是否主导沟槽磨损,与粘着磨损或热磨损的不规则增长相比,化学磨损的发展更加规则,如图所示。在粘着磨损或热磨损的情况下,加工硬化和毛刺形成是导致沟槽磨损的重要因素。

应对措施:对于加工硬化材料,选择较小的主偏角并改变切削深度。

8)断裂

断裂是指切削刃大部分破裂,刀片无法再使用。

原因:切削刃承受的负荷超过其承受能力。这可能是因为任由磨损发展得太快,导致切削力增加。错误的切削参数或装夹稳定性问题也可能导致过早断裂。

应对措施:识别此类磨损的最初迹象,并通过选择正确的切削参数并检查装夹稳定性来防止其进一步发展。

9)积屑瘤 (粘附)

积屑瘤 (BUE) 是指前刀面上材料的堆积。

原因:积屑材料可能会形成在切削刃的顶部,从而使切削刃与材料分离。这会增加切削力,导致整体失效或积屑瘤脱落,通常会导致涂层甚至部分基体剥离。

应对措施:提高切削速度可以防止形成积屑瘤。加工较软、粘性较大的材料时,最好使用较锋利的切削刃。