选择加工中心切削刀具材料时,需要考虑多个因素以确保刀具能够满足加工需求、提高加工效率并降低成本。以下是一些选择加工中心切削刀具材料的关键步骤和考虑因素:

选择加工中心切削刀具材料时,需要考虑多个因素以确保刀具能够满足加工需求、提高加工效率并降低成本。以下是一些选择加工中心切削刀具材料的关键步骤和考虑因素:

工件材料:

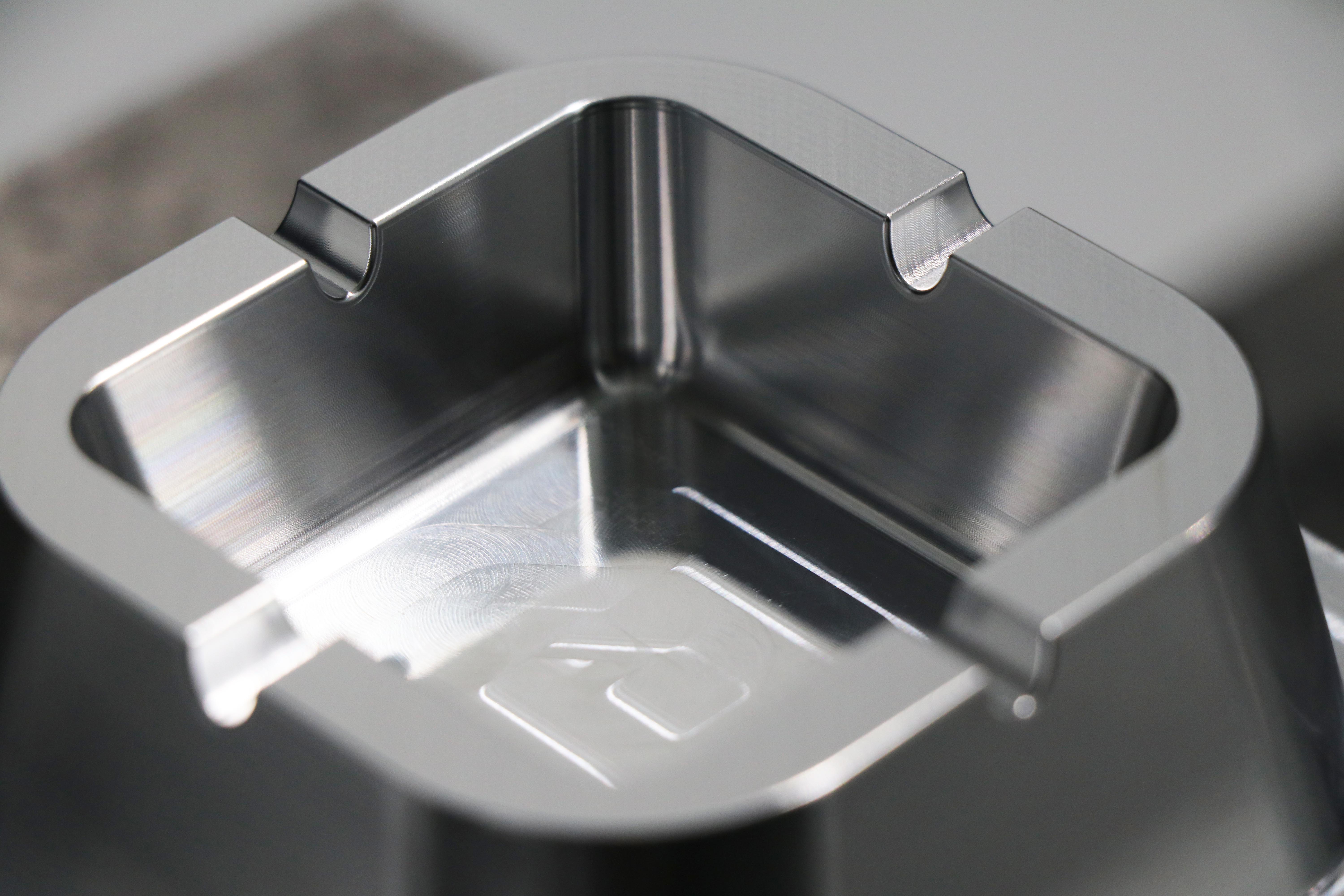

首先,要分析待加工工件的材料类型、硬度和强度等物理性质。不同的工件材料对切削刀具的硬度、耐磨性和韧性有不同的要求。

例如,加工高硬度材料时,需要选择硬度更高的刀具材料,如金刚石或立方氮化硼。

加工要求:

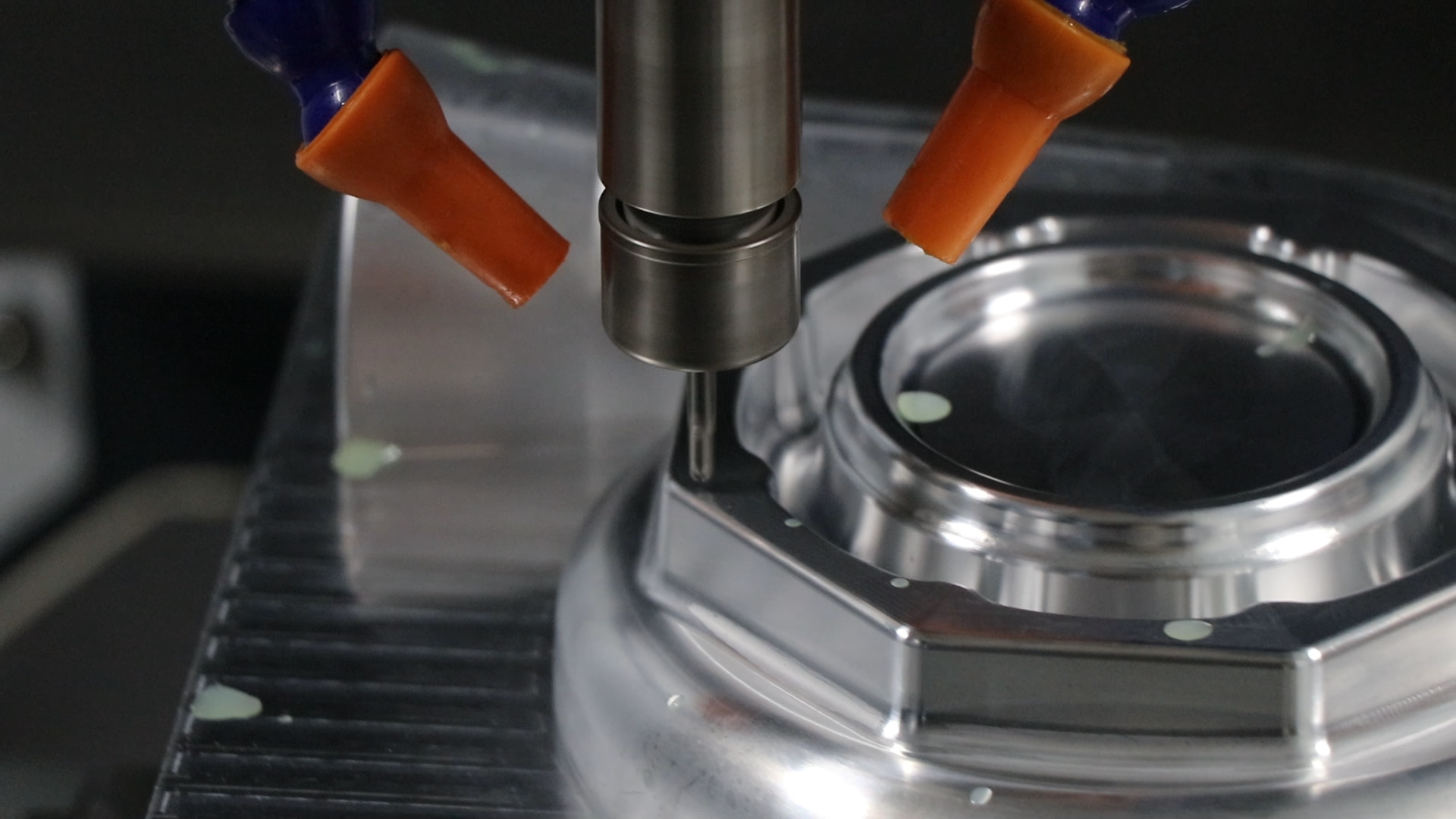

考虑加工过程中的切削速度、切削深度、进给量等参数。高速切削需要刀具材料具有良好的耐热性和耐磨性。

对于精加工,需要刀具具有高的尺寸稳定性和精度保持性。

刀具性能:

刀具性能:

硬度:选择硬度高于工件材料的刀具材料,以确保刀具在切削过程中不易磨损。

韧性:考虑刀具在切削过程中可能遇到的冲击和振动,选择具有适当韧性的材料。

耐磨性:选择耐磨性好的刀具材料,以延长刀具的使用寿命。

耐热性:在高温环境下进行切削时,选择耐热性好的刀具材料以防止刀具软化或变形。

成本效益:

在满足加工要求的前提下,考虑刀具材料的成本。不同材料的成本差异很大,需要根据实际情况进行权衡。

考虑刀具的寿命和更换频率,选择性价比高的材料。

刀具类型:

根据加工中心的类型和加工需求选择合适的刀具类型,如铣刀、钻头、车刀等。

不同类型的刀具对材料的要求也有所不同,需要根据实际情况进行选择。

维护和保养:

考虑刀具的维护和保养难易程度。一些材料可能更容易进行刃磨和修复,从而降低维护成本。

安全性和环保性:

选择符合安全标准的刀具材料,确保在加工过程中不会对操作人员造成危害。

考虑材料的环保性,选择无毒、无污染的材料以减少对环境的影响。

技术支持和供应链:

考虑刀具材料的供应稳定性和技术支持情况。选择有良好技术支持和稳定供应链的厂家可以确保刀具的质量和及时供应。

总之,在选择加工中心切削刀具材料时,需要综合考虑工件材料、加工要求、刀具性能、成本效益、刀具类型、维护和保养、安全性和环保性以及技术支持和供应链等多个因素。通过综合考虑这些因素,可以选择出最适合加工需求的刀具材料。

由于具体数值会因不同材料和品牌而有所差异,下面提供一个基于一般性质的简化表格:

序号 | 刀具材料 | 硬度(大致范围) | 韧性(相对) | 强度(相对) | 耐热性(大致范围,℃) |

1 | 金刚石 | 极高(> HRA 90) | 低 | 中等 | 极高(> 1200) |

2 | 立方氮化硼(CBN) | 极高(> HRA 90) | 低 | 中等 | 极高(> 1200) |

3 | 陶瓷刀具 | 很高(HRA 85-90) | 低 | 中等 | 高(800-1000) |

4 | 硬质合金 | 高(HRA 89-93) | 中等 | 高 | 中高(500-800) |

5 | 高速钢(HSS) | 中等(HRC 60-70) | 高 | 中等 | 中等(300-500) |

注意:

硬度:上述硬度值是基于洛氏硬度(HRA或HRC)的大致范围。金刚石和立方氮化硼的硬度极高,通常使用HRA来表示。硬质合金的硬度也较高,而高速钢的硬度相对较低。

韧性:韧性是一个相对的概念,指材料在受到冲击或振动时抵抗断裂的能力。金刚石和立方氮化硼的韧性较低,而高速钢的韧性较高。

强度:强度也是相对的,指材料在受到外力作用时抵抗变形或断裂的能力。硬质合金的强度较高,而金刚石和立方氮化硼的强度适中。

耐热性:耐热性是指材料在高温下保持其性能稳定的能力。金刚石和立方氮化硼具有极高的耐热性,能够在高温下保持高硬度。陶瓷刀具的耐热性也较好,但可能在高温下发生氧化。硬质合金和高速钢的耐热性相对较低。

请注意,这些数值和范围是基于一般性质的简化描述,并不代表所有材料和品牌的准确数值。在实际应用中,需要根据具体材料和品牌的性能参数进行选择。