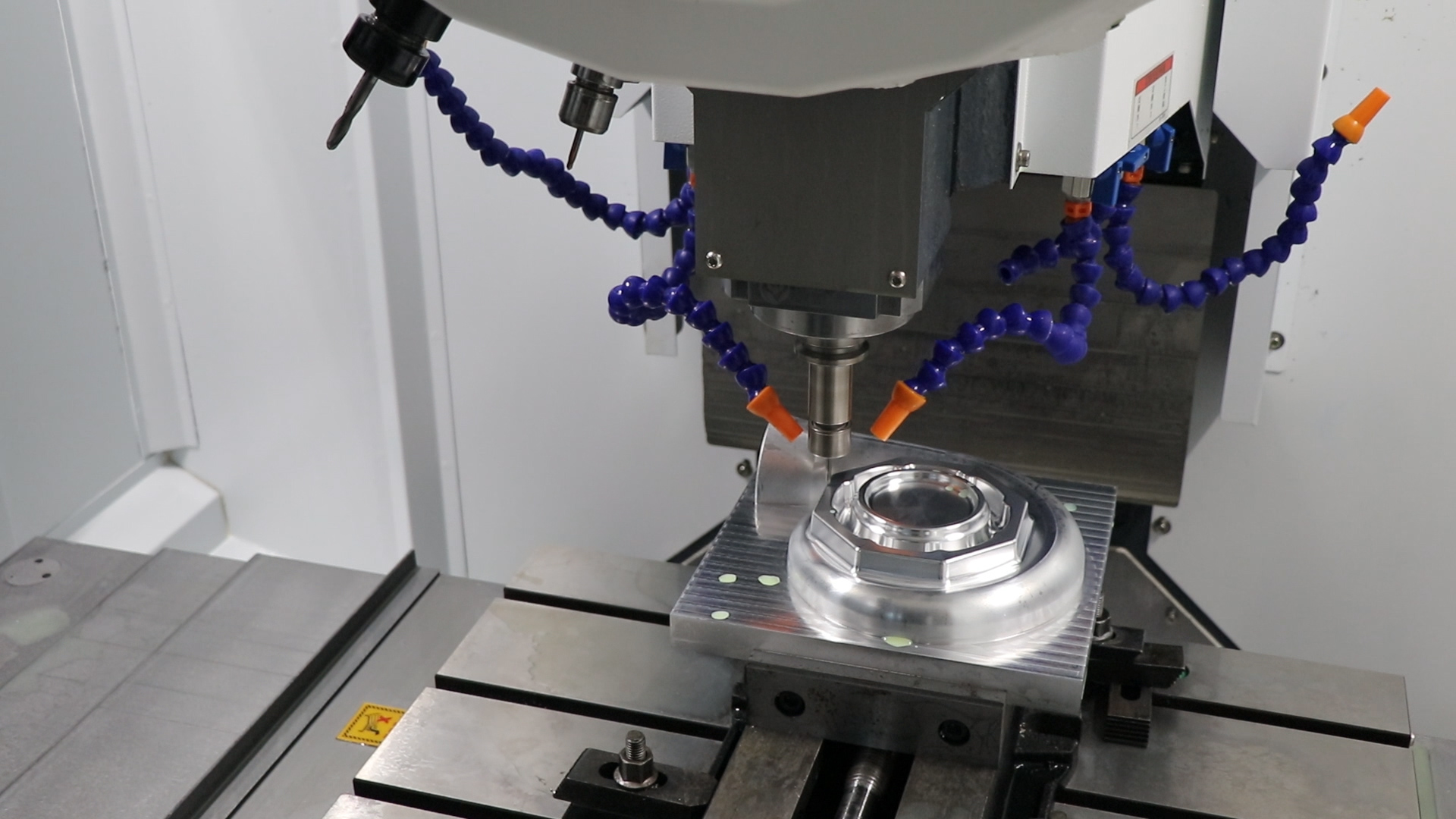

CNC加工由于其精度高、加工质量好等优点,被广泛应用于各个领域中。然而在加工过程中,可能会遇到刀痕和刀纹等问题影响产品的美观甚至还有可能直接毁掉加工件。那CNC加工刀纹产生的原因有什么呢?我们又可以采取什么方式消除呢? 接下来和巨高精机一起了解一下!

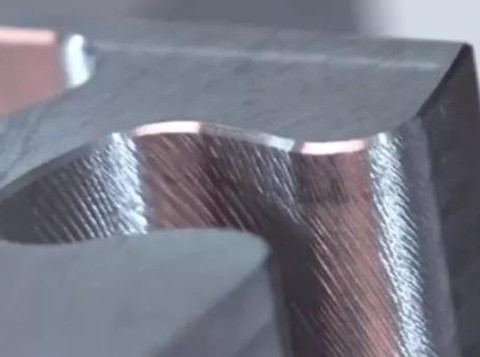

什么是刀纹?

刀纹是指在加工过程中产生的刀具切削表面上的纹理。根据切削方向、刀具形状以及刀具材料的不同,刀纹可分为纵向刀纹、横向刀纹、斜向刀纹、曲线刀纹和交叉刀纹等。

产生的原因:

通常来说cnc加工中出现后纹都是由于转速太多、刀具磨损、吃刀量太大、进给量太大或者是零件没有装夹紧。

调整刀纹的方法:

当出现刀纹的cnc加工的产品我们首先分析是在哪个位置,假设在开粗跟精修,我们就要分清楚是哪一把刀是造成的,然后查找原因所在。

1.首先确认机械部分,快速移动是否有异响,轴承、丝杆、电机、以及联轴器是否紧固振动或损坏。

2.主轴振动是否在标准范围(可用动平衡仪测试),机床停止时主轴是否振动,如有振动,可检查风扇

地脚 主轴偏摆是否在标准范围内。

3.分析刀纹所在部位,分清是开粗还是精修造成的刀纹。

4.在刀具上我们考虑的是切削液是不是对准刀具、切削液的浓度能否达到要求。

5.刀具是否磨损严重,转速进给是否恰当,适当提高转速能提高表面光洁度。

6.转速上我们考虑是否切削力调得太快、刀具是否有比较大的磨损、刀具的加工路径是否合理、转速进给是否恰当。

7.治具压板调整的时候需要考量是否合理,压板对零件是否有压紧,如果没有压紧的话,加工的时候会产生震刀纹,

8.主轴刀把跟锥孔是否垫铝屑、装刀的时候夹具内是否含有杂物,用千分表测量刀具,观察偏摆是否在标准范围内。

9.三轴背隙是否正常,可通过参数补正。